English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

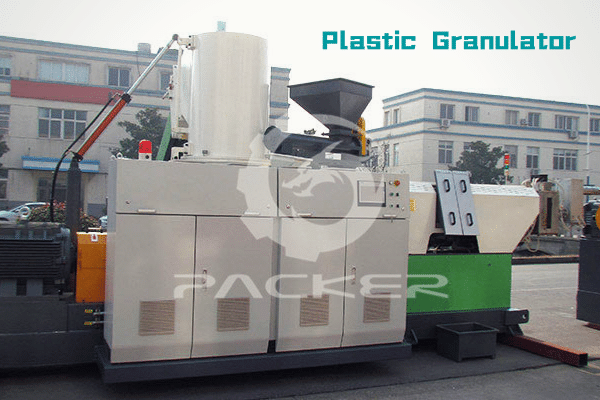

ప్లాస్టిక్ పెల్లెటైజింగ్ యంత్రం నిర్వహణ

2021-05-27

ప్లాస్టిక్ పెల్లెటైజర్ను మనం ఎందుకు నిర్వహించాలి?

ప్లాస్టిక్ పెల్లెటైజింగ్ యంత్రంవివిధ రకాల విద్యుత్ భారాన్ని భరించడానికి, ఉత్పత్తి పనిలో ఉంచిన రోజు నుండి. పని ప్రసార దుస్తులు, కరిగే మరియు కుళ్ళిన వాయువు తుప్పు, పర్యావరణ కాలుష్యం మరియు ఆపరేటింగ్ లోపాలు మొదలైన వాటి కారణంగా, దాని పరికరాల పనితీరు మరియు పని సామర్థ్యం కొంత సమయం తరువాత మార్పుకు లేదా కొంచెం క్షీణతకు లోనవుతాయి. సాధారణ స్థితిలో మరింత విస్తరించిన కాలంలో దాని పనితీరు మరియు ఉత్పత్తి సామర్థ్యాన్ని నిర్వహించడానికి పరికరాల నిర్వహణ ఆర్థిక సామర్థ్యాన్ని మెరుగుపరుస్తుంది.

ప్లాస్టిక్ పెల్లెటైజింగ్ యంత్రాన్ని సమర్థవంతంగా నిర్వహించడం ఎలా?

ప్లాస్టిక్ గ్రాన్యులేటర్ల నిర్వహణను రోజువారీ పని నిర్వహణ మరియు సాధారణ (నెలవారీ, త్రైమాసిక, వార్షిక) నిర్వహణగా విభజించవచ్చు.

ప్లాస్టిక్ గ్రాన్యులేటర్ రోజువారీ నిర్వహణ అనేది ప్లాస్టిక్ పెల్లెటైజింగ్ మెషిన్ యొక్క ప్రతి ఉత్పత్తి షిఫ్ట్ ఆపరేటర్ నిర్వహణ తనిఖీలో ప్లాస్టిక్ పెల్లెటైజింగ్ మెషిన్ యొక్క రోజువారీ ఉత్పత్తి పని. షిఫ్ట్ తరువాత, పరికరాలకు కందెన వేసి, వదులుగా ఉన్న గింజలను బిగించి, నూనె మరియు ఇతర పనులపై పరికరాలను స్క్రబ్ చేయండి. ఈ పనులు ప్లాస్టిక్ పెల్లెటైజింగ్ మెషిన్ ఆపరేటింగ్ విధానాలలో భాగం, కాబట్టి ప్లాస్టిక్ గ్రాన్యులేటర్ ఆపరేటర్లు ఆపరేటింగ్ సిస్టమ్స్ను జాగ్రత్తగా అమలు చేస్తారు. ప్రొడక్షన్ ఆపరేషన్ సీక్వెన్స్ అవసరాల ప్రకారం, ఇది పరికరాల కంటెంట్ యొక్క మంచి నిర్వహణలో ఒకటి.

ప్లాస్టిక్ పెల్లెటైజింగ్ యంత్రం routine maintenance focus

â ‘. ముడి పదార్థాలను ఉపయోగించే స్వచ్ఛమైన పద్ధతి యొక్క నాణ్యతను తరచుగా తనిఖీ చేయండి, ధాన్యం, లోహపు పొడి మరియు ఇతర విదేశీ పదార్థాలను ముడి పదార్థాలలో తడిసిన జేన్ లోకి అనుమతించరు.

â‘¡. సరళత భాగాలను క్రమం తప్పకుండా తనిఖీ చేయండి, కందెన నూనెను నింపండి మరియు ఉష్ణోగ్రత పెరిగినప్పుడు ఎలుగుబంటి భాగాలు 50 â „exceed మించకూడదు.

â ‘. యంత్రం క్లుప్తంగా తగినంత తాపన స్థిరమైన ఉష్ణోగ్రత సమయాన్ని కలిగి ఉంటుంది, ప్రక్రియ ఉష్ణోగ్రత పరిస్థితుల క్రింద ఉన్న ముడి పదార్థాలను ఉత్పత్తి ప్రారంభించడానికి అనుమతించవద్దు.

â ‘£. స్క్రూ పని, తక్కువ వేగంతో ప్రారంభించండి, కొంతకాలం పని చేయండి, స్క్రూ వేగాన్ని ఎత్తే ముందు అన్ని సగటు కెరీర్.

⑤. బారెల్లో ముడి పదార్థాలు లేవు, స్క్రూ ఎయిర్లిఫ్ట్ను ఎక్కువసేపు అనుమతించవద్దు, స్క్రూ ఎయిర్లిఫ్ట్ సమయం 2-3 నిమిషాలు మించటానికి అనుమతించబడదు.

â ‘. స్క్రూ డ్రైవ్ మోటారు అమ్మీటర్ పాయింటర్ స్వింగ్ మార్పులను తరచుగా గమనించండి, ఎక్కువ కాలం (తక్షణ ఓవర్లోడ్ను అనుమతించడం) మోటారు ఓవర్లోడ్ పని వంటివి వెంటనే ఆగిపోతాయి. లోపం యొక్క కారణాన్ని కనుగొనండి, ఆపై స్పాట్ తొలగించబడిన తర్వాత ఉత్పత్తిని కొనసాగించండి.

⑦. మొదటిసారి ప్రాసెస్ ఉష్ణోగ్రతకు బారెల్ వేడి చేసిన తరువాత, యంత్రాన్ని మరియు యంత్ర స్థావరాన్ని అనుసంధానించే బోల్ట్లను మళ్లీ బిగించాలి.

⑧. అచ్చు మరియు స్క్రూను వ్యవస్థాపించేటప్పుడు, భాగాల యొక్క పరిచయ ఉపరితలం శుభ్రంగా ఉండాలి మరియు ఏదైనా విదేశీ పదార్థం లేకుండా ఉండాలి. యంత్ర భాగాలను విడదీసేటప్పుడు, వివరాల ఉపరితలంపై కొట్టడానికి భారీ సుత్తిని ఉపయోగించవద్దు; అవసరమైతే, దానిని గట్టి చెక్కతో ప్యాడ్ చేయాలి, గడియారాన్ని ఉపయోగించి గట్టి చెక్కను కొట్టడానికి భాగాలను విడదీయండి.

గమనిక: యంత్రం, స్క్రూ మరియు అచ్చు నుండి అవశేష పదార్థాన్ని తొలగించేటప్పుడు, పదార్థాన్ని పారడానికి వెదురు మరియు రాగి కత్తి బ్రష్ను మాత్రమే వాడండి, అంటుకునే పదార్థాన్ని గీరినందుకు కుండ కత్తిని ఉపయోగించవద్దు మరియు స్క్రూ శుభ్రం చేయడానికి అనుమతించవద్దు స్క్రూలో అవశేష పదార్థాన్ని అగ్నితో గ్రిల్ చేయడం ద్వారా.

ప్లాస్టిక్ పెల్లెటైజింగ్ యంత్రం regular (monthly, quarterly) maintenance focus

â ‘. కొత్త కందెనను భర్తీ చేయడానికి, పాత కొవ్వును మినహాయించటానికి, ప్లాస్టిక్ పెల్లెటైజింగ్ యంత్రం యొక్క ఉత్పత్తి వాడకంలో, 500 హెచ్ యొక్క పరీక్ష ఉత్పత్తి సమయం; వడపోత, ఆయిల్ పైప్లైన్, ఆయిల్ కప్ మరియు ఆయిల్ ట్యాంక్ను శుభ్రపరచడం, ఆపై కొత్త గ్రీజును అవసరమైన మొత్తంలో నింపండి.

â‘¡. DC మోటారు కార్బన్ బ్రష్ల యొక్క దుస్తులు పరిస్థితిని నెలకు ఒకసారి తనిఖీ చేసి, అవసరమైనప్పుడు భర్తీ చేయాలి.

â ‘. ప్రతి త్రైమాసికంలో విద్యుత్ నియంత్రణ పెట్టెలోని దుమ్ము మరియు ధూళిని శుభ్రపరచండి మరియు చెదరగొట్టండి.

â ‘£. కందెన ఆయిల్ ట్యాంక్లోని చమురు పరిమాణాన్ని పావుగంటకు (నెల) ఒకసారి తనిఖీ చేయండి మరియు అవసరమైన చమురు పరిమాణాన్ని సమయానికి చేరుకోవడానికి తగినంత నూనెను జోడించండి.

⑤. ప్లాస్టిక్ పెల్లెటైజింగ్ యంత్రం downtime longer, plastic pelletizing machine each major zero part (barrel, screw and mould, etc.) to protect against corrosion, pollution, heavy pressure, and other measures.

â ‘. ప్లాస్టిక్ గ్రాన్యులేటర్ స్క్రూ, బారెల్, తల: పదార్థం యొక్క ప్రతి మార్పులో అచ్చు ఉత్పత్తి. సహాయక భాగం (దిగువ పరికరాలు) ఒకసారి శుభ్రం చేయాలి, దయచేసి చమురును వెంటనే నింపండి, దుమ్ము శుభ్రం చేయండి.

ప్లాస్టిక్ పెల్లెటైజింగ్ యంత్రం annual maintenance focus

â ‘. V- బెల్ట్ మరియు కప్పి ఈగిల్ డ్యామేజ్లో V- బెల్ట్ డ్రైవ్ను తనిఖీ చేయండి మరియు V- బెల్ట్ డ్రైవ్ సెంటర్ దూరాన్ని సర్దుబాటు చేయండి. V- బెల్ట్ స్థితిస్థాపకత తగినదిగా చేయండి; భర్తీ చేయడానికి తీవ్రమైన V- బెల్ట్ ధరించండి.

â‘¡. స్క్రూ నుండి నిష్క్రమించండి, యంత్రం యొక్క దుస్తులు మరియు కన్నీటిని తనిఖీ చేయండి మరియు స్క్రూ చేయండి. తేలికపాటి గీతలు లేదా కఠినమైన ఉపరితలాల ఆవిర్భావం కోసం, చమురు రాయి లేదా చక్కటి ఎమెరీ వస్త్రాన్ని ఉపయోగించి మరమ్మత్తు చేసి, ఫ్లాట్ మరియు సున్నితత్వాన్ని సాధించడానికి రుబ్బు: యంత్రం యొక్క లోపలి రంధ్రం మరియు బయటి వృత్తం యొక్క వాస్తవ పరిమాణాన్ని సాధారణ మరియు స్క్రూ రికార్డ్ చేయండి.

â ‘. గేర్ రిడ్యూసర్ను విడదీయండి, గ్రంథిని మోయండి, కందెన నూనె యొక్క నాణ్యతను మరియు నూనెలో లోహపు పొడి యొక్క కంటెంట్ను తనిఖీ చేయండి, అవసరమైతే సరళత భాగాలను శుభ్రం చేయండి మరియు ఫిల్టర్ చేసిన కందెన నూనెను భర్తీ చేయండి.

â ‘£. ట్రాన్స్మిషన్ గేర్లు మరియు రోలింగ్ బేరింగ్స్ యొక్క దుస్తులు తనిఖీ చేయండి; మరింత తీవ్రమైన దుస్తులు ఉన్న గేర్లను మ్యాప్ చేయాలి. అవసరం ప్రకారం, విడిభాగాల తయారీ మరియు కొనుగోలు ప్రణాళికను ముందుకు తెచ్చి, తదుపరి నిర్వహణకు ప్రత్యామ్నాయంగా సిద్ధం చేయండి.

⑤. మెషీన్ సింపుల్ మరియు అచ్చు అచ్చు యొక్క తాపన ఉష్ణోగ్రత (మెర్క్యూరీ థర్మామీటర్ చేత కొలుస్తారు) మరియు ప్రాసెస్ ఉష్ణోగ్రత యొక్క సరైన ఆపరేషన్ను నిర్ధారించడానికి కంట్రోల్ బాక్స్లో పరికరం ప్రదర్శించే ఉష్ణోగ్రత విలువ యొక్క వ్యత్యాసాన్ని తనిఖీ చేయండి మరియు సరిచేయండి.

â ‘. భద్రతా అలారం పరికరాల పని యొక్క ఖచ్చితత్వం మరియు విశ్వసనీయతను తనిఖీ చేయడానికి వాటిని సర్దుబాటు చేయండి మరియు పరీక్షించండి.

⑦. నీరు, గ్యాస్ మరియు చమురు పైపులైన్లు మృదువైనవి, శుభ్రంగా ఉన్నాయా అని పరీక్షించి తనిఖీ చేయండి మరియు కారుతున్న మరియు నిరోధించిన భాగాలను రిపేర్ చేయండి.

⑧. విద్యుత్ తాపన పరికరం, శీతలీకరణ అభిమాని మరియు భద్రతా కవర్ యొక్క పని స్థానాన్ని తనిఖీ చేయండి మరియు సర్దుబాటు చేయండి. వారు సాధారణంగా మరియు సమర్థవంతంగా పని చేయగలరని నిర్ధారించుకోండి.

⑨. ఆయిల్ సీల్, బేరింగ్ మరియు వి-బెల్ట్ యొక్క స్పెసిఫికేషన్లను రికార్డ్ చేయండి మరియు విడి భాగాల సేకరణ ప్రణాళికను ప్రతిపాదించండి.